变频器应用

文章3

在上一篇文章中,我们讨论了变频器设计背后的理论。现在我们来看看变频器的实际设计和构造。

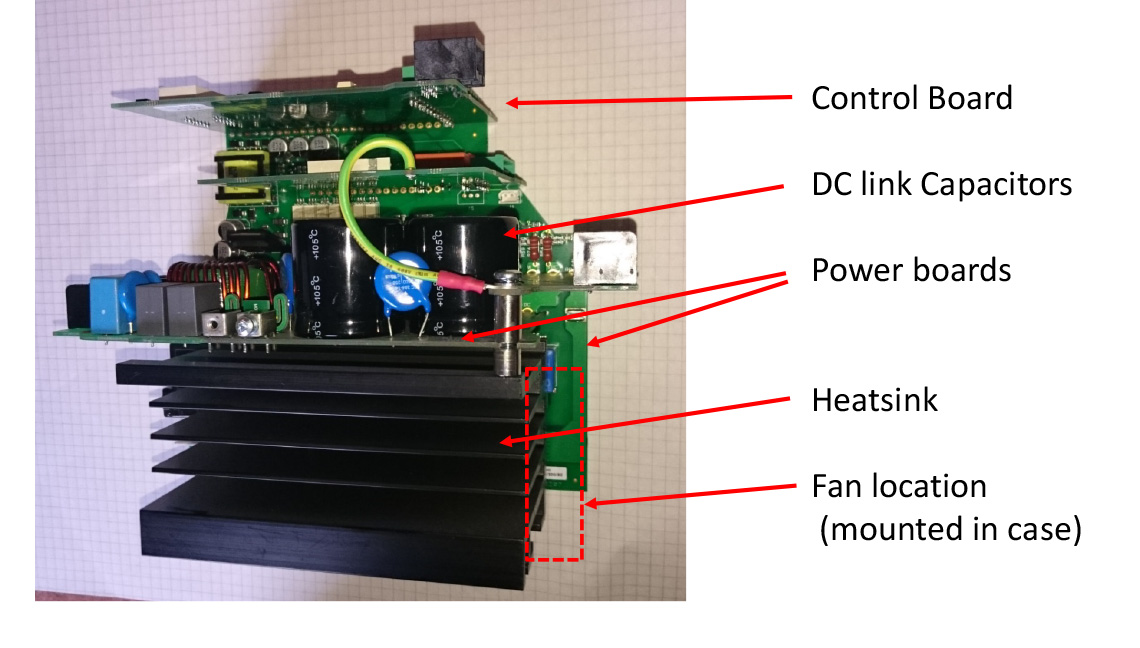

之前的文章介绍了变频器如何由功率半导体(通常是整流二极管和IGBT),电容器以及一些复杂的控制和电子器件组成。 我们需要将其封装以适合于安装在工业机柜中,或安装在风机或泵旁边的墙上。

电力电子设备通常与安装板(电源模块)安装在一起。 随着这些组件的散热,需要将它们固定到散热器上,通常是铝挤压或铸造。 除了小功率变频器,散热器装有一个或多个风扇进行冷却。 如果风扇仅在散热器变热时才打开风扇,这是一个优势,因为风扇会随着时间的流逝而磨损,以及将灰尘和液体吹到变频器中。

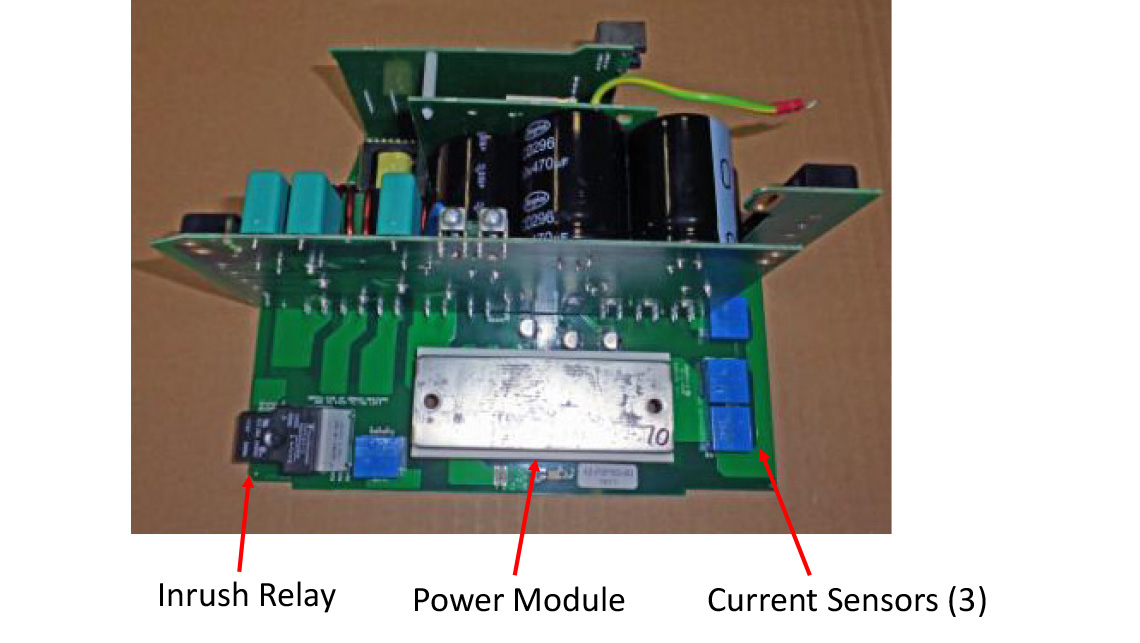

通常在电源模块附近至少会有一个“电源”印刷电路板,以承载与IGBT相关的电路。有栅极驱动电路,电源,电流测量电路和浪涌电路。 所有这些都有与控制电路的接口-稍后再介绍。

每个IGBT都需要一个栅极驱动电路。它们根据需要打开和关闭IGBT,并直接连接到IGBT,因此连接到变频器的电源部分。 栅极驱动器还将需要电源,因此实际上需要四个独立的电源,每个“上” IGBT一个,而三个“下” IGBT一个。 由于电源需要给控制设备,风扇和其他所有设备供电,因此变得相当复杂。 通常,小型IGBT从直流母线为高频变压器供电,其次级绕组为各种电源调节器供电。

在变频器中,电流测量非常重要且困难。 重要,因为我们需要监视输出电流(以提供良好的电动机控制和保护)以及可能的短路电流以保护IGBT。 困难,因为测量点位于变频器的输出(或直流母线)中,并且需要电源和隔离才能将信号传回控制电路。实际上,这意味着使用多个霍尔传感器来测量输出的电流,并在直流母线中使用一个或两个快速传感器或电阻分流器。

直流母线电容器也将安装在电源板上,并且在首次打开变频器时将不充电,因此使用由继电器和电阻器组成的电路来限制浪涌电流。电容器通过电阻器充电,并且继电器在几秒钟后切除电阻器,以使其正常工作。

这就是电源PCB。 在最大的变频器上,它们将通过硬接线或母线连接到IGBT和电容器。在较小的变频器上,所有组件都将安装到一个或多个电源板上。

控制电子器件通常将在电源PCB和控制板之间分配。电源板上的特殊集成电路将为门电路生成通断信号。这将由单独的控制板上的主处理器控制;两者之间的通信将使用快速串行连接。这使得控制板的隔离更加容易。重要的是要记住,此处必须隔离(使用光耦合器),因为电源pcb已连接至直流母线,因此也已连接至电源。

图1显示了小功率变频器的外部; 如图2和图3所示,拆下塑料盖时可以看到主要组件。

-Variable-Frequency-Drive.jpg) 图-1 典型的小功率(2.2kW)变频器

图-1 典型的小功率(2.2kW)变频器

图-2 拆下外壳的变频器

图-2 拆下外壳的变频器

图-3 拆下散热器的变频器

图-3 拆下散热器的变频器

变频器内部的就这么多。 用户界面什么样子的?

好吧,电源端子将安装在电源PCB上,易于访问,并且对于电缆尺寸来说足够坚固。

控制板上的端子较小,因为它们通常接入较低的电压和电流。变频器通常具有各种控制和监视功能,例如可编程数字输入,模拟输入,模拟输出和继电器连接。数字输入可启动和停止变频器,电动机反转,选择固定频率等。模拟输入可用于控制电机速度,或者在变频器以闭环控制模式运行时可连接到传感器。模拟输出和继电器可以用来指示故障,以及“运行”,“达到速度”等。所有这些功能都可以进行编程以满足用户需求。大多数变频器还将具有某种形式的串行接口,例如Modbus或Canbus,以允许在较大的系统中进行控制和监视。这可以通过单独的连接器(例如RJ45)连接。

在变频器的前面,应该有一些按钮和一个简单的显示屏来设置或控制它,尽管在某些变频器上这是一个选择。 显示器可以由简单的七段式LED组成,也可以是文本显示器,以多种语言显示更多信息。所有这些控制连接,按钮和显示都安装在主控制板上。

所有这些都需要外壳。对于较小的变频器,解决方案是一个简单的塑料盒,巧妙地将其安装在端子,PCB等周围。 对于较大的变频器,需要坚固的金属外壳和盖子(带端子通道)。

如果将变频器安装在机柜或机器中,则IP20外壳可能是合适的。但是,如果将设备安装在工厂或过程区域的墙壁上,则防护等级更高,例如IP55或更高。 变频器供应商将提供许多(但不是全部)这些选项。这是一个重要的考虑因素,因为许多变频器由于灰尘或液体污染电子设备而导致故障。

在下一篇文章中,我们将介绍如何选择变频器以及如何开始使用和安装它。